Надежность посадки топора

О проушинах, проблеме люфта рукояти и о ее решениях.

Одно из важных эксплуатационных качеств топора — надежность посадки. Если голова болтается на рукояти, то таким топором неудобно либо невозможно работать и все остальные качества инструмента на этом фоне теряются. Большинство топоров, которые мы видели за свою жизнь, шатались или вовсе слетали с рукояти. Русский человек так привык к этому, что практически перестал считать это проблемой. Настолько, что, выбирая топор, люди исходят из его ремонтопригодности, а не из того, как надежно он посажен.

За долгое время изготовления топоров мы определили, какие факторы влияют на долговечность и расшатывание. В этой статье мы рассказываем о наиболее важных аспектах наших наблюдений.

На долговечность посадки топора влияет огромное количество факторов, и все учесть практически невозможно. Есть факторы эксплуатационные — они зависят от условий работы инструмента. Есть конструкционные — они зависят от конструкции. Мы бы могли долго перечислять эксплуатационные факторы: что не стоит делать с топором и как лучше им работать, но это отдельная тема для разговора. Тем более, после того как наше изделие покидает мастерскую, мы не способны повлиять на условия, в которые оно попадет. А вот на конструкцию топора мы как производители можем и будем влиять. Перечислим основные из конструкционных факторов.

Материал рукояти. В соединении «рукоять-проушина» слабым местом является рукоять. Логично, ведь дерево мягче стали. Где тонко — там и рвется, а в нашем случае, что мягче, то и мнется. Что можно сделать в данном случае? Брать дерево с максимально высокими прочностными характеристиками из доступных.

Длина рукояти. Все знают принцип рычага, и для топора этот принцип не исключение. Чем длиннее рукоять, тем больше рычаг и тем больше нагрузка на соединение. В данном случае говорить о каком-то решении проблемы нельзя, так как длина рукояти зависит от назначения топора. Стоит только учесть следующее: чем длиннее рукоять у топора, тем больше нам следует заботиться о надежности посадки.

Длина лезвия. Грубо говоря, чем сильнее удалены края лезвия от центра проушины, тем больше идет нагрузка на соединение. Принцип рычага работает и здесь. Нужно понимать, что у «бородатых» топоров нагрузка на соединение «рукоять-проушина» больше, чем у топоров с узким лезвием.

Характеристики проушины. Очень важными факторами для надежности посадки выступают форма и размеры проушины. Здесь мы расскажем подробнее.

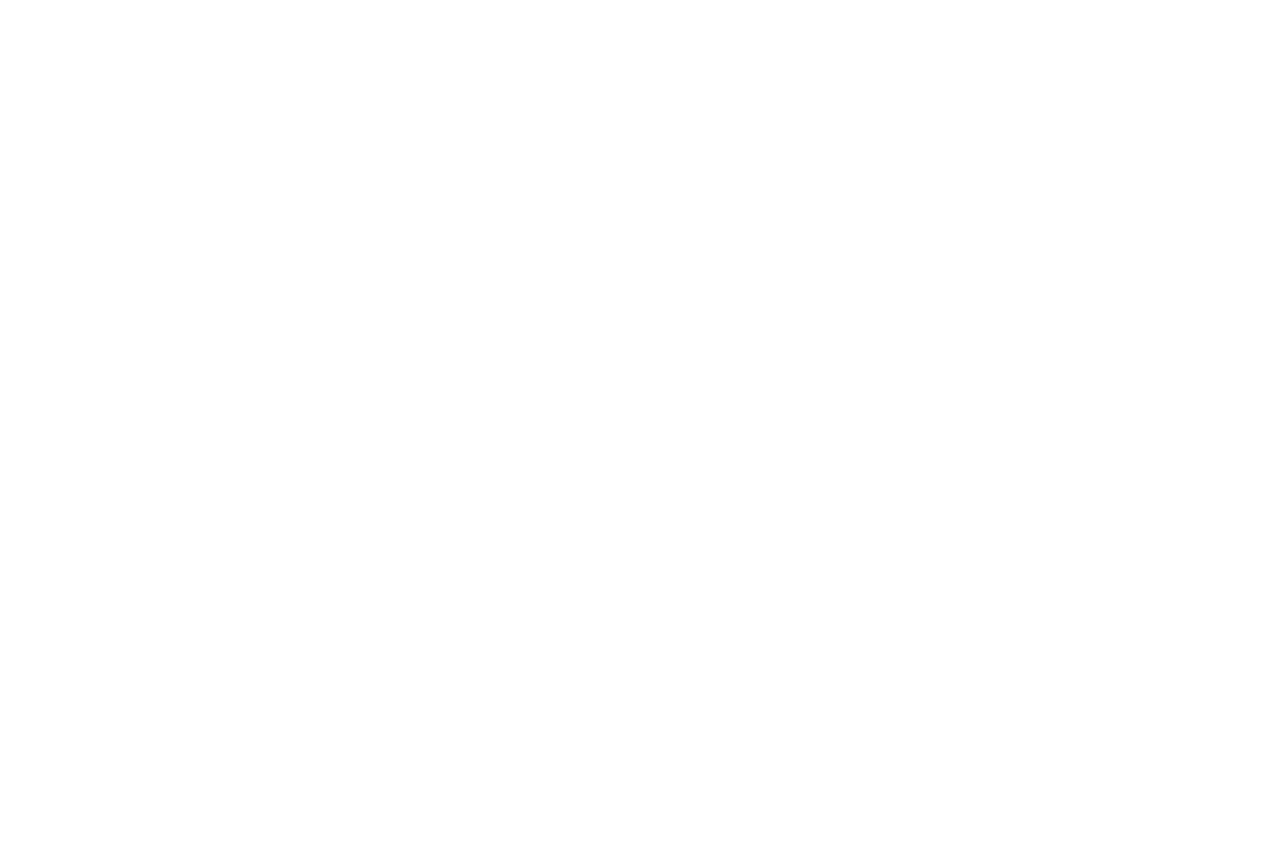

Для ясности определим основные параметры проушины (рис.1): ширина, толщина и длина(глубина)

За долгое время изготовления топоров мы определили, какие факторы влияют на долговечность и расшатывание. В этой статье мы рассказываем о наиболее важных аспектах наших наблюдений.

На долговечность посадки топора влияет огромное количество факторов, и все учесть практически невозможно. Есть факторы эксплуатационные — они зависят от условий работы инструмента. Есть конструкционные — они зависят от конструкции. Мы бы могли долго перечислять эксплуатационные факторы: что не стоит делать с топором и как лучше им работать, но это отдельная тема для разговора. Тем более, после того как наше изделие покидает мастерскую, мы не способны повлиять на условия, в которые оно попадет. А вот на конструкцию топора мы как производители можем и будем влиять. Перечислим основные из конструкционных факторов.

Материал рукояти. В соединении «рукоять-проушина» слабым местом является рукоять. Логично, ведь дерево мягче стали. Где тонко — там и рвется, а в нашем случае, что мягче, то и мнется. Что можно сделать в данном случае? Брать дерево с максимально высокими прочностными характеристиками из доступных.

Длина рукояти. Все знают принцип рычага, и для топора этот принцип не исключение. Чем длиннее рукоять, тем больше рычаг и тем больше нагрузка на соединение. В данном случае говорить о каком-то решении проблемы нельзя, так как длина рукояти зависит от назначения топора. Стоит только учесть следующее: чем длиннее рукоять у топора, тем больше нам следует заботиться о надежности посадки.

Длина лезвия. Грубо говоря, чем сильнее удалены края лезвия от центра проушины, тем больше идет нагрузка на соединение. Принцип рычага работает и здесь. Нужно понимать, что у «бородатых» топоров нагрузка на соединение «рукоять-проушина» больше, чем у топоров с узким лезвием.

Характеристики проушины. Очень важными факторами для надежности посадки выступают форма и размеры проушины. Здесь мы расскажем подробнее.

Для ясности определим основные параметры проушины (рис.1): ширина, толщина и длина(глубина)

Чаще всего топор расшатывается в направлении нанесения ударов. На это влияет два параметра — ширина и глубина. При расшатывании топора на соединение «рукоять-проушина» воздействует множество разнонаправленных сложных сил. Мы не будем рассматривать все, так как принцип их действия подобен друг другу, но постараемся объяснить этот момент на простом примере одной из действующих сил.

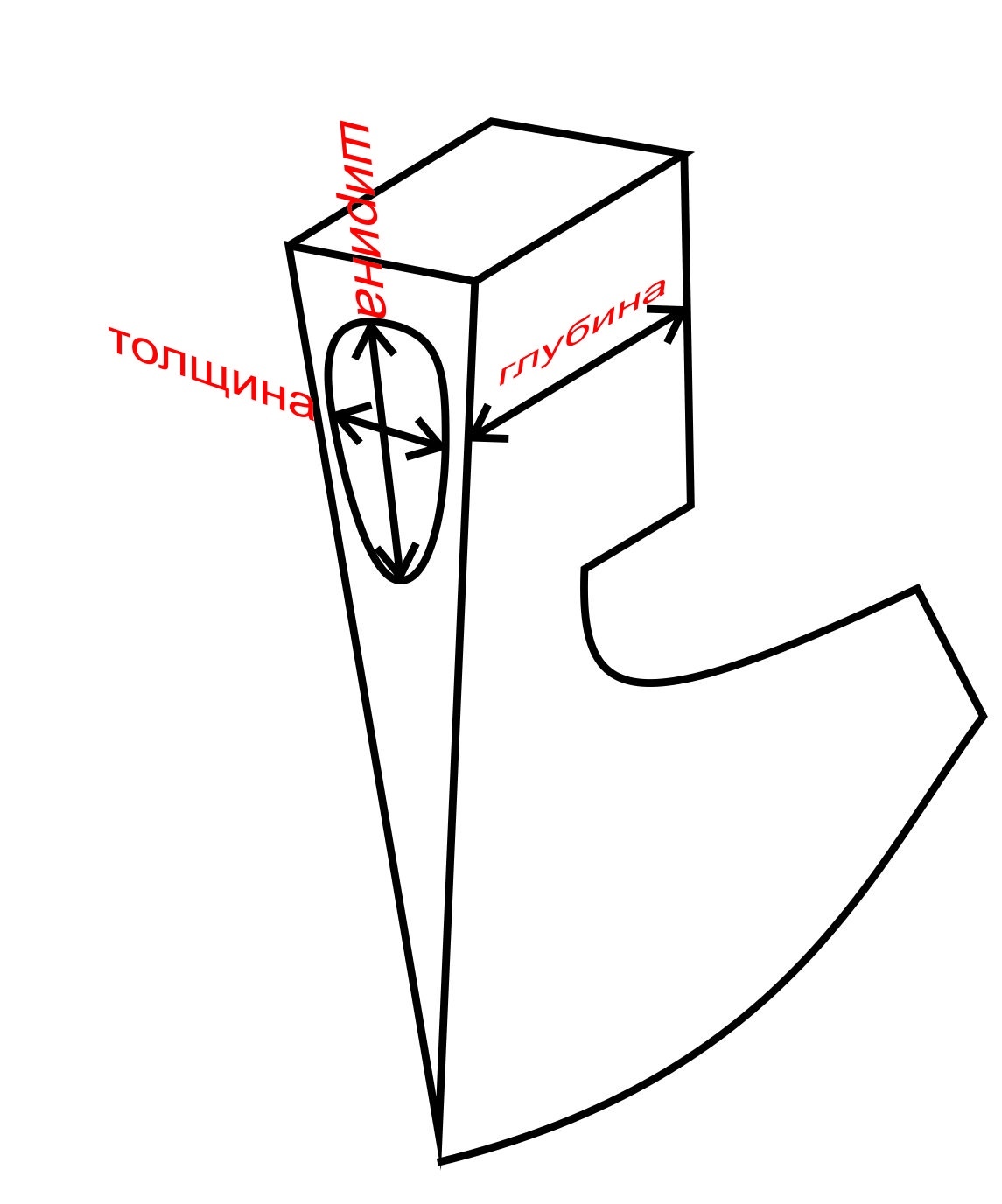

На рисунке 2 представлена рукоять в виде рычага. Нижний край проушины условно является точкой опоры. Большим плечом рычага (L1) является отрытая часть рукояти. Малым плечом (L2) является часть рукояти, спрятанная в проушине. На свободный конец рукояти воздействует какая-то условная сила (F1). И такая же условная сила (F2) действует на соединение и разрушает рукоять.

На рисунке 2 представлена рукоять в виде рычага. Нижний край проушины условно является точкой опоры. Большим плечом рычага (L1) является отрытая часть рукояти. Малым плечом (L2) является часть рукояти, спрятанная в проушине. На свободный конец рукояти воздействует какая-то условная сила (F1). И такая же условная сила (F2) действует на соединение и разрушает рукоять.

Из рисунка 2 видно, что по принципу рычага при неизменной длине рукояти сила F2 будет меньше, если глубина проушины L2 будет больше. Из этого можно было бы сделать следующий вывод: чем больше глубина проушины, тем выше надежность (проушина длиннее в 2 раза — надежность в 2 раза выше). Однако все гораздо сложнее.

Постараемся объяснить: при определенном соотношении глубины и ширины проушины верх рукояти относительно стенок скользит в одну сторону, а низ в другую. В итоге достаточно даже небольшого смятия древесины, чтобы рукоятка начала скользить и шататься в проушине.

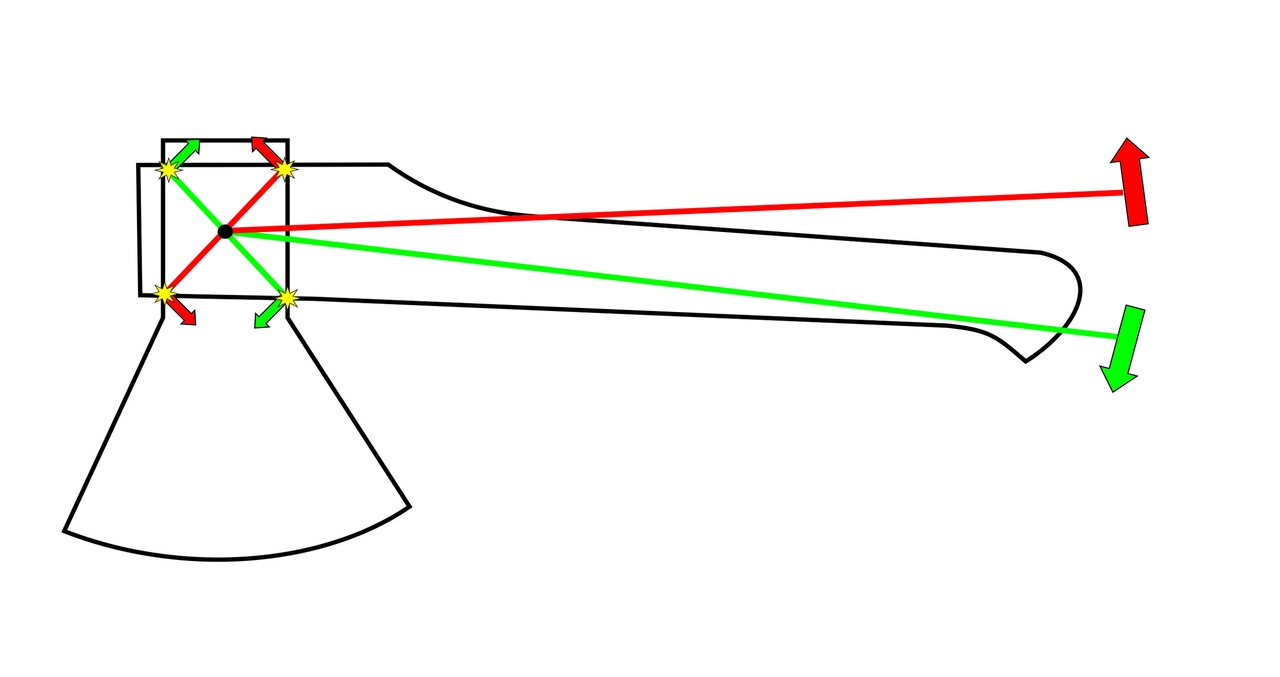

Рассмотрим это на примере всем известного советского топора. На многих тяжелых топорах проушина достаточно глубокая — более 60 мм., но ширина ее тоже достаточно велика. Это обусловлено тем, что подобные топоры делались исключительно под березовую рукоять. Чтобы выдержать вес головы и не переломиться во время работы, рукоять из березы должна быть достаточно толстой в самом нагруженном месте. Такое соотношение, где ширина к глубине меньше чем один к одному, весьма ненадежно. Даже если брать рукоять из более твердой древесины (например ясень), конструкция на советских топорах все равно быстро расшатывается.

На рисунке 3 можно заметить, как силы при расшатывании рукоятки на месте всада действуют по касательной, что обеспечивает проскальзывание, хотя рычаг достаточно большой. Глубина проушины в данном случае не спасает.

Постараемся объяснить: при определенном соотношении глубины и ширины проушины верх рукояти относительно стенок скользит в одну сторону, а низ в другую. В итоге достаточно даже небольшого смятия древесины, чтобы рукоятка начала скользить и шататься в проушине.

Рассмотрим это на примере всем известного советского топора. На многих тяжелых топорах проушина достаточно глубокая — более 60 мм., но ширина ее тоже достаточно велика. Это обусловлено тем, что подобные топоры делались исключительно под березовую рукоять. Чтобы выдержать вес головы и не переломиться во время работы, рукоять из березы должна быть достаточно толстой в самом нагруженном месте. Такое соотношение, где ширина к глубине меньше чем один к одному, весьма ненадежно. Даже если брать рукоять из более твердой древесины (например ясень), конструкция на советских топорах все равно быстро расшатывается.

На рисунке 3 можно заметить, как силы при расшатывании рукоятки на месте всада действуют по касательной, что обеспечивает проскальзывание, хотя рычаг достаточно большой. Глубина проушины в данном случае не спасает.

Рис. 1

Рис. 2

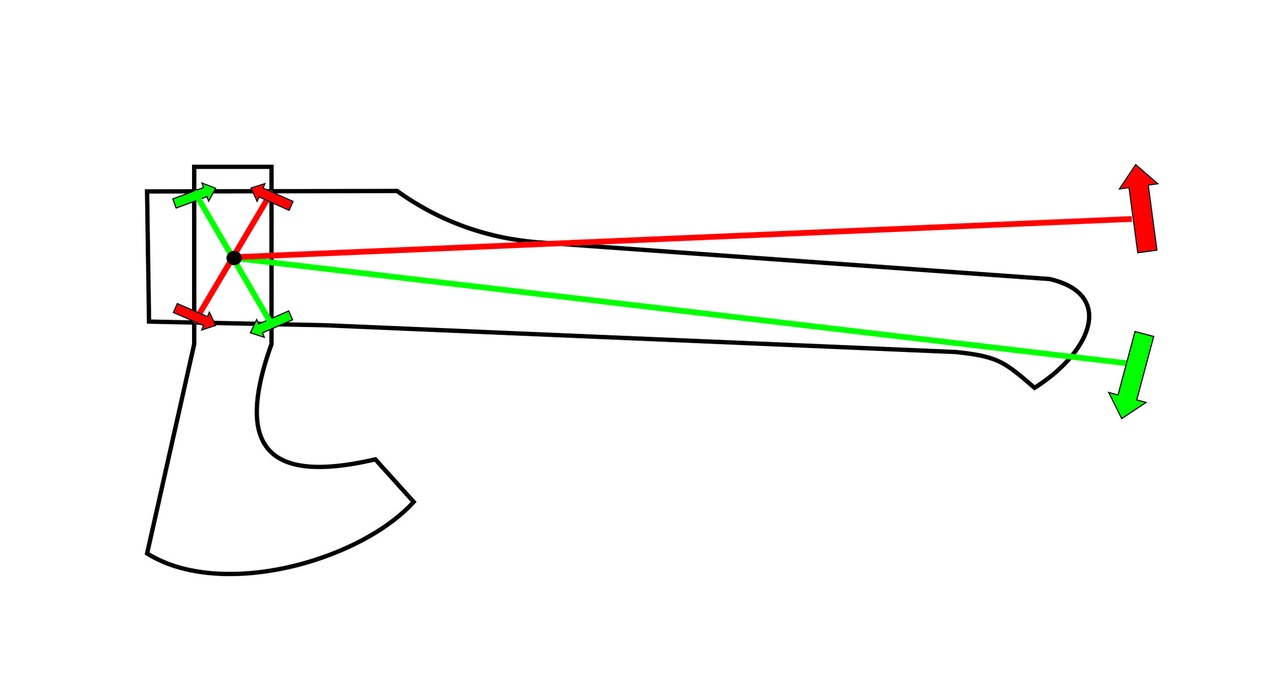

Порой на просторах интернета встречаются топоры, у которых глубина проушины в два раза меньше ширины. Такое бывает, когда кому-то придет в голову переслесарить советский топор в так называемый «таежный», или в «боевой русский» топор или еще во что-нибудь. Также может быть, что кузнец, изготовивший топор, недостаточно опытен или не специализируется на изготовлении инструмента (в данном случае нельзя осуждать мастера: и мы поначалу совершали такие же ошибки, к тому же такой топор обычно стоит дешевле, чем от мастера- специалиста).

На рисунке 4 мы видим, как изменился угол приложения сил, действующих на место всада — они почти параллельны оси рукояти , а рычаг огромен.

На рисунке 4 мы видим, как изменился угол приложения сил, действующих на место всада — они почти параллельны оси рукояти , а рычаг огромен.

В итоге получается, что надежность всада зависит от соотношения ширины и глубины проушины топора и растет в геометрической прогрессии при увеличении этого соотношения в сторону глубины.

Вероятно найдутся люди, которые скажут, что силы на место всада на самом деле будут действовать по-другому, не так, как изображено на схеме. Поясним: здесь все максимально упрощено для понимания широкой публики. Хотите — рисуйте распределенную нагрузку, крутящие моменты, динамические силы, возникающие в момент удара (нам даже очень интересно посмотреть на эпюры напряжений в топоре), но сути проблемы это не изменит.

Казалось бы, вот и все. Делаем максимально узкую рукоять (чуть толще пальца), глубокую проушину (чуть короче рукояти), и идеальная формула перед нами. Но нет.

Даже не принимая в расчет, что очень узкая рукоять будет неудобна в работе, минимальный размер сечения рукояти ограничен. Во-первых, прочностными свойствами древесины, во-вторых, нагрузками, действующими на нее. А нагрузки в свою очередь зависят от длины рукояти, формы и веса головы топора.

Со своей стороны мы можем решить эту проблему, применяя твердые породы древесины, например, наш любимый ясень. Это самое прочное, что можно найти на территории России в промышленных масштабах. А на особо нагружаемых длинных рукоятях мы применяем многослойный ясеневый ламинат с разным направлением волокон — это исключает дефекты древесины и возможность скола вдоль волокон.

Если взглянуть со стороны, то возникает вопрос: раз глубокие проушины так хороши, то почему же их никто не делает? Давно бы наделали топоров со стаканами и решили бы проблему с расшатыванием.

Дело в том, что изготавливать топоры с глубокой проушиной в условиях большого поточного производства экономически нецелесообразно, а в условиях маленькой мастерской технологически сложно.

При прошивании (пробивке) проушины топора металл стремится течь вниз, вслед за прошивником, делающим отверстие, уменьшая тем самым глубину проушины. А заготовка в это время стремится завалиться набок, поэтому изначальная ее высота ограничена. Таким образом, в процессе изготовления топора ведется война за каждые 5 мм проушины. И есть границы соотношения ширины/глубины, которые просто так не перепрыгнуть.

Нам потребовалось большое количество времени, средств и умственных усилий, чтобы создать определенную оснастку. Она позволяла прошивать более высокие заготовки, с более глубокими проушинами, чем у большинства производителей топоров в России.

Ускорило ли это производство? Нет, даже кузнец с небольшим опытом работы может прошить больше топоров из квадратной заготовки с неглубокой проушиной. Но нам это позволило получить глубину проушины в полтора раза больше ее ширины! А это уже внушительная надежность всада, позволяющая не беспокоиться о том, что топор расшатается во время работы.

Теория подтверждена практикой: с той поры, как мы увеличили глубину проушины, не поступило ни одного обращения с просьбой подклинить расшатавшийся топор (хотя мы предоставляем такую услугу бесплатно).

Вероятно найдутся люди, которые скажут, что силы на место всада на самом деле будут действовать по-другому, не так, как изображено на схеме. Поясним: здесь все максимально упрощено для понимания широкой публики. Хотите — рисуйте распределенную нагрузку, крутящие моменты, динамические силы, возникающие в момент удара (нам даже очень интересно посмотреть на эпюры напряжений в топоре), но сути проблемы это не изменит.

Казалось бы, вот и все. Делаем максимально узкую рукоять (чуть толще пальца), глубокую проушину (чуть короче рукояти), и идеальная формула перед нами. Но нет.

Даже не принимая в расчет, что очень узкая рукоять будет неудобна в работе, минимальный размер сечения рукояти ограничен. Во-первых, прочностными свойствами древесины, во-вторых, нагрузками, действующими на нее. А нагрузки в свою очередь зависят от длины рукояти, формы и веса головы топора.

Со своей стороны мы можем решить эту проблему, применяя твердые породы древесины, например, наш любимый ясень. Это самое прочное, что можно найти на территории России в промышленных масштабах. А на особо нагружаемых длинных рукоятях мы применяем многослойный ясеневый ламинат с разным направлением волокон — это исключает дефекты древесины и возможность скола вдоль волокон.

Если взглянуть со стороны, то возникает вопрос: раз глубокие проушины так хороши, то почему же их никто не делает? Давно бы наделали топоров со стаканами и решили бы проблему с расшатыванием.

Дело в том, что изготавливать топоры с глубокой проушиной в условиях большого поточного производства экономически нецелесообразно, а в условиях маленькой мастерской технологически сложно.

При прошивании (пробивке) проушины топора металл стремится течь вниз, вслед за прошивником, делающим отверстие, уменьшая тем самым глубину проушины. А заготовка в это время стремится завалиться набок, поэтому изначальная ее высота ограничена. Таким образом, в процессе изготовления топора ведется война за каждые 5 мм проушины. И есть границы соотношения ширины/глубины, которые просто так не перепрыгнуть.

Нам потребовалось большое количество времени, средств и умственных усилий, чтобы создать определенную оснастку. Она позволяла прошивать более высокие заготовки, с более глубокими проушинами, чем у большинства производителей топоров в России.

Ускорило ли это производство? Нет, даже кузнец с небольшим опытом работы может прошить больше топоров из квадратной заготовки с неглубокой проушиной. Но нам это позволило получить глубину проушины в полтора раза больше ее ширины! А это уже внушительная надежность всада, позволяющая не беспокоиться о том, что топор расшатается во время работы.

Теория подтверждена практикой: с той поры, как мы увеличили глубину проушины, не поступило ни одного обращения с просьбой подклинить расшатавшийся топор (хотя мы предоставляем такую услугу бесплатно).

Рис.3

Рис.4

Сложно сказать, на что надеются люди, изготавливая или покупая такие топоры. С таким же успехом можно вставить карандаш в отверстие металлической линейки и попытаться укрепить это соединение. Например,

расклинить карандаш на пять клиньев, или заклеить на тряпочку пропитанную эпоксидной смолой или посадить его на обратный всад и подбивать по мере расшатывания. Еще можно замочить в воде, как деды делали.

На примере с карандашом и линейкой звучит абсурдно, а вот на топорах люди продолжают все это испытывать.

Понятно, если нет другого выбора, приходится идти на разные ухищрения, чтобы увеличить надежность посадки. Но мы как производители можем улучшить соотношение ширины и глубины проушины в наших топорах. Чем постоянно и занимаемся.

Когда глубина проушины больше ее ширины, силы действуют на проушину почти перпендикулярно оси рукояти (практически нет скольжения ), а рычаг в разы меньше. Это хорошо видно на рисунке 5 .

расклинить карандаш на пять клиньев, или заклеить на тряпочку пропитанную эпоксидной смолой или посадить его на обратный всад и подбивать по мере расшатывания. Еще можно замочить в воде, как деды делали.

На примере с карандашом и линейкой звучит абсурдно, а вот на топорах люди продолжают все это испытывать.

Понятно, если нет другого выбора, приходится идти на разные ухищрения, чтобы увеличить надежность посадки. Но мы как производители можем улучшить соотношение ширины и глубины проушины в наших топорах. Чем постоянно и занимаемся.

Когда глубина проушины больше ее ширины, силы действуют на проушину почти перпендикулярно оси рукояти (практически нет скольжения ), а рычаг в разы меньше. Это хорошо видно на рисунке 5 .

Рис.5

Мы также стали сами активно тестировать свои изделия на предмет надежности и эффективности. Выявился ряд факторов, влияющих на надежность, кроме кривых рук и отсутствия опыта в рубке. А также мы начали задумываться, какой топор мы бы хотели изготовить непосредственно для себя, если бы не были ограничены во времени и средствах.

Мы пошаманили с оснасткой, потратили вагон свободного времени, отправили в брак несколько центнеров стали и выяснили, что соотношение проушины 1:1.5 — вовсе не предел. Можно получить соотношение ширины к глубине проушины 1:2 и более. На изготовление такого топора требуется почти втрое больше времени, зато взамен можно было получить безотказность в работе и огромный запас прочности.

Мы пошаманили с оснасткой, потратили вагон свободного времени, отправили в брак несколько центнеров стали и выяснили, что соотношение проушины 1:1.5 — вовсе не предел. Можно получить соотношение ширины к глубине проушины 1:2 и более. На изготовление такого топора требуется почти втрое больше времени, зато взамен можно было получить безотказность в работе и огромный запас прочности.

Впоследствии технология изготовления таких проушин была доработана, это позволило сократить время на производство и запустить их серию.

Таких топоров мы производим менее 10% от общего объема, они не так выгодны для нас и требуют большего профессионализма мастеров. Но мы изготавливаем их, потому что можем! Подобный топор неизбежно находит своего хозяина. Человека, который вместе с нами понимает ценность хорошего инструмента, которому в первую очередь важна надежность и долговечность.

На российском рынке очень много топоров различного качества и разных ценовых категорий. Человеку непосвященному, но имеющему потребность в рабочем топоре в первую очередь стоит обратить внимание на проушину и посадку. В дальнейшем мы постараемся рассказать о других важных моментах, на которые стоит обратит внимание при выборе рабочего инструмента.

Таких топоров мы производим менее 10% от общего объема, они не так выгодны для нас и требуют большего профессионализма мастеров. Но мы изготавливаем их, потому что можем! Подобный топор неизбежно находит своего хозяина. Человека, который вместе с нами понимает ценность хорошего инструмента, которому в первую очередь важна надежность и долговечность.

На российском рынке очень много топоров различного качества и разных ценовых категорий. Человеку непосвященному, но имеющему потребность в рабочем топоре в первую очередь стоит обратить внимание на проушину и посадку. В дальнейшем мы постараемся рассказать о других важных моментах, на которые стоит обратит внимание при выборе рабочего инструмента.